Per la transizione verso la mobilità elettrica il vero ostacolo è, e resterà a lungo, l’infrastruttura di ricarica, non solo dal punto di vista numerico dei punti di ricarica pubblici, su cui molti attori si stanno spendendo, ma anche e soprattutto se si pensa alla ricarica casalinga e se la si paragona con lo scenario esistente per il rifornimento di carburante per le auto termiche.

Ma il passaggio alla mobilità elettrica implica anche un cambiamento sostanziale di paradigma perché, se proviamo a fare il confronto tra distributori di carburanti e colonnine di ricarica, queste ultime usciranno sempre perdenti, a meno che non si rivoluzioni il modo di pensare alla ricarica. Vediamo intanto la situazione attuale e andiamo a immaginare qualche scenario nel futuro.

La situazione per la ricarica nelle case italiane

Una presa di corrente in un box privato con normale utenza residenziale può erogare 3 kW: ricaricare completamente un’auto elettrica da 24 kWh (ottimisticamente 200 km di autonomia) richiede tutta la notte; se l’auto ha una batteria con capacità maggiore non ne parliamo. Per ricaricare completamente la batteria da 100 kWh di una Tesla P100D con quella presa da 3 kW non basterebbero 24 ore!

Certo si può optare per un contratto da 4.5 kW o 6 kW con miglioramenti avvertibili, ma il tempo di ricarica continua a misurarsi in ore e ore, anche con modelli dotati di batteria di piccola capacità. Per chi ha percorrenze tra i 50 e i 100 km giornalieri questo potrebbe essere uno scenario già sufficiente, ma per altri no, si deve passare alla ricarica da colonnine con potenza più elevata.

La ricarica rapida pubblica

Le cose vanno un po’ meglio con le colonnine a cosiddetta “ricarica rapida” installate in luoghi pubblici; le potenze di ricarica spaziano solitamente fra i 7 e i 30-50 kW. L’investimento per realizzare l’infrastruttura non è troppo impegnativo dato che le potenze in gioco non sono eccessivamente elevate, quindi è relativamente facile realizzare una rete di punti di ricarica abbastanza numerosi.

Gli esempi non sono mancati negli ultimi anni, dalle iniziative Nissan in Europa fino ad esempio alla recente inaugurazione di EVbility le cui colonnine gestiscono ricariche da 7 a 22 kW.

In questo intervallo di potenze rientra anche la tecnologia di ricarica wireless, che ha recentemente raggiunto i 20 kW circa e che richiede semplicemente di parcheggiare l’auto sopra l’antenna, eliminando cavi e connettori.

Quando però l’auto elettrica vuole avere un’autonomia elevata, la batteria di trazione non può avere capacità diciamo “amiche delle colonnine lente”, quindi sui 24-30 kWh: si deve salire a 60 kWh e più. E a questi livelli anche le colonnine cosiddette “veloci”, trionfalmente annunciate, tornano a impiegare tempi irritanti.

La soluzione proprietaria Tesla con i Supercharger

Servono soluzioni diverse, e così Tesla, i cui modelli, in vendita già da anni, hanno batterie fra i 60 e i 100 kWh, si è dovuta porre autonomamente il problema e risolverlo, come precondizione per sviluppare un mercato per i propri prodotti. È nato così lo standard proprietario Supercharger, con potenze di ricarica dell’ordine di 120-130 kW e connettore proprietario. Inizialmente offerte gratis a vita agli acquirenti delle Model S (poi le cose sono cambiate per i nuovi acquirenti), le ricariche Supercharger impiegano tempi dell’ordine di 30-60 minuti per reintegrare completamente un’autonomia che oscilla tra i 300 e i 500 km circa.

Le sperimentazioni sulle ricariche ultrarapide

Standard non proprietari per la ricarica ultrarapida, in genere a corrente continua, e i relativi connettori e cavi (per questi ultimi si comincia già a diffondere il raffreddamento a liquido, date le elevatissime correnti da sopportare) sono stati pubblicati e implementati da diversi progetti.

Per esempio in California, con colonnine a 150 kW, o in Europa, con il progetto SLAM (400 stazioni nella sola Germania entro il 2017, con impiego di connettori CCS) che, promosso soprattutto dai costruttori tedeschi, rappresenta un’iniziativa pan-europea (anche se, purtroppo per l’Italia, bisognerebbe più propriamente dire “mitteleuropea”) per una rete di impianti da 350 kW.

Al momento questo sembra il limite superiore, agli effetti pratici e con tecnologie attuali, della ricarica elettrica a cavo. I cavi dovranno sicuramente essere molto spessi, con conduttori di ottima qualità e con sistema di raffreddamento date le elevate correnti in gioco, l’isolamento dovrà essere perfetto date le elevate tensioni in gioco e richiederà importanti revisioni e upgrade la rete elettrica a supporto di punti di ricarica con assorbimenti di picchi di potenza così brevi e così intensi.

Per la cronaca, lo standard CCS prevede attualmente che il connettore non possa salire a più di 50 gradi al di sopra della temperatura ambiente. Questo significa che in estate può toccare gli 80 gradi senza violare lo standard.

Altri requisiti riguardano la vita dei connettori, che devono durare come l’intera vita utile del veicolo, stimata in 10mila cicli di collegamento/scollegamento. Ai terminali si richiede inoltre di sopportare, sempre per tutta la vita del veicolo o 10mila cicli di collegamento, tutte le sollecitazioni a cui andrà incontro: quelle elettriche e termiche (da -5 a +50 gradi Celsius) ma anche quelle meccaniche (incluse umidità, polvere e spruzzi).

Ancora lontana la parità con i distributori di carburanti

Confrontiamo ora questi numeri (e questi problemi) con una comunissima pompa di benzina o di gasolio.

Un kg di benzina ha un potere calorifico di 46 MJ, uno di gasolio 47.3 MJ. Convertendo i MJ in kWh e i kg in litri, i numeri diventano 9,2 kWh/litro per la benzina e 10,97 kWh/litro per il gasolio.

Normalmente i distributori stradali per auto erogano circa un litro ogni 2 secondi. Questo significa che ogni secondo entrano nel serbatoio dell’auto 4,6 kWh di energia nel caso della benzina e 5,48 kWh di energia nel caso del gasolio. Questi flussi corrispondono rispettivamente a potenze di 16,56 MW per la benzina e 19,74 MW per il gasolio.

Certo, un motore termico non riesce mai a trasformare in energia meccanica tutta l’energia chimica del carburante; gran parte dell’energia trasferita al veicolo durante il rifornimento verrà sprecata in calore durante la marcia, cosa che con la propulsione elettrica avviene invece in misura ridottissima. Per fare un confronto corretto assumiamo quindi un rendimento del 30% per i motori a benzina a ciclo Otto (eventualmente turbo), del 35% per quelli a gasolio e del 40% per i benzina a ciclo Atkinson utilizzati in un crescente numero di modelli ibridi: allora è come se le potenze nette di “ricarica” scendessero a 4,97 MW (benzina ciclo Otto), 6,91 MW (gasolio ciclo Diesel) e 6.62 MW (benzina ciclo Atkinson).

Anche con questa robusta correzione al ribasso, questo significa che dei normalissimi distributori di idrocarburi liquidi erogano verso il veicolo termico delle potenze di “ricarica” che, pur al netto di tutte le inefficienze termodinamiche del motore a combustione interna, restano comunque quasi 20 volte superiori alle potenze dei più recenti sistemi di ricarica elettrica a cavo da 350 kW, per i quali invece servono connettori enormi, cavi pesanti e costosi di grossa sezione e raffreddati a liquido e aggiornamenti importanti alla rete elettrica.

Volendo ipoteticamente raggiungere potenze di ricarica elettrica dello stesso ordine di grandezza del semplice versare benzina in un serbatoio al ritmo di un litro ogni 2 secondi, si dovrà aumentare in modo sostanziale qualcuno dei numeri coinvolti. Ora, ammettendo di voler raggiungere la parità di potenza rispetto al rifornimento con idrocarburi liquidi, è difficile pensare che moltiplicare per 20 la potenza di ricarica elettrica via cavo si possa fare solo aumentando le correnti, in quanto ciò richiederebbe di aumentare in modo direttamente proporzionale la sezione dei conduttori (a meno che nei prossimi anni non vengano introdotti materiali superconduttivi a temperatura ambiente o quasi – di cui comunque si dovrà vedere il costo).

Aumentare solo la tensione potrebbe non essere la soluzione

Quindi si dovrà soprattutto lavorare a tensioni ancora più alte. Come riferimento, il CCS da 350 kW lavora a tensioni di circa 1000V e a correnti di circa 400A. Moltiplicare per 20 la tensione, per non dover moltiplicare la corrente e quindi ingigantire i cavi, significherebbe mettere in mano dell’utente connettori che devono essere in grado di gestire in sicurezza tensioni di 20.000 V.

L’aria secca ha una rigidità dielettrica di 3.000 V/mm (i valori cambiano in caso di umidità relativa o assoluta più o meno alta); come dire che se in futuro fra i contatti ci fossero davvero 20 kV e distassero 7 mm l’uno dall’altro e non ci fosse un efficace sistema di guarnizioni di guardia (oltre a sistemi attivi di controllo in grado di prevenire o bloccare sul nascere una scarica), ci si troverebbe nelle condizioni in cui si potrebbe formare un arco elettrico (viene subito in mente Zeus che brandisce un fascio di fulmini). Insomma, qualche perplessità e qualche problema da risolvere ci sono.

Da ultimo consideriamo che la rete di distributori di idrocarburi liquidi in Italia conta, già oggi, circa 24.000 installazioni. Quanto ci vorrà per arrivare a una capillarità paragonabile con una rete di punti di ricarica elettrici di potenza paragonabile? E chi pagherà gli investimenti necessari?

Cambiare il paradigma per la diffusione delle ricariche

Forse un’alternativa c’è e consiste nel NON cercare di replicare l’attuale modello di rete distributiva di idrocarburi, con relativamente pochi punti che erogano molta potenza di ricarica, ma pensare a un modello alternativo in cui luoghi e occasioni di ricarica sono più diffusi sul territorio e interessano il veicolo durante il parcheggio in luoghi abituali, ma anche la sosta in luoghi visitati occasionalmente, la fermata (ad es. in coda al semaforo), la marcia in colonna e perfino la marcia in velocità.

Si pensi ad esempio al sistema, di cui abbiamo recentemente parlato, con cui in Germania c’è chi pensa di infrastrutturare la rete di autostrade dotandole di cavi elettrici e pantografi: i camion diventerebbero una sorta di filobus da crociera.

Si pensi ad esempio al sistema, di cui abbiamo recentemente parlato, con cui in Germania c’è chi pensa di infrastrutturare la rete di autostrade dotandole di cavi elettrici e pantografi: i camion diventerebbero una sorta di filobus da crociera.

Se il veicolo può ricaricarsi frequentemente e in vari modi diversi, allora la potenza di ricarica del singolo punto attrezzato può anche essere minore.

Perchè il veicolo possa continuare a muoversi senza mai dover fare sosta appositamente per rifornirsi, occorre che il suo fabbisogno di potenza (al netto del recupero energetico in frenata) gli sia fornito durante la marcia in modo regolare.

Il valore tipico di consumo medio nel ciclo misto NEDC per le auto elettriche censite nella banca dati di GreenStart è di circa 140 Wh/km.

Consumo vs. massa a vuoto: elettriche a confronto

Indica su grafico un modello desiderato:

|

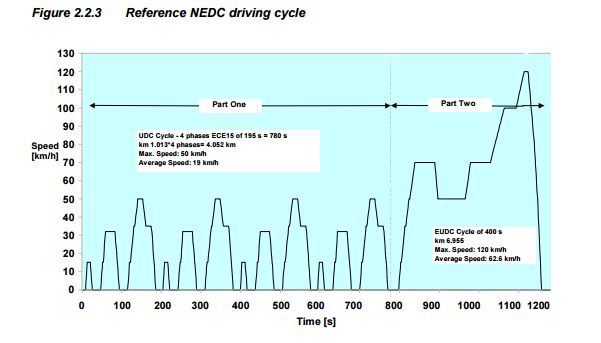

Dell’assurdità e irrealtà del ciclo NEDC abbiamo già parlato più volte, ma visto che i consumi dichiarati generalmente si riferiscono a quello, prendiamolo a riferimento. Qui sotto è riportato in forma grafica: in ascissa i tempi, in ordinata la velocità raggiunta; le aree sottese al grafico rappresentano la distanza percorsa.

Per poter percorrere indefinitamente il ciclo NEDC senza dover espressamente mai fare alcuna sosta di rifornimento, visto che il consumo medio è di 140 Wh/km e che nel ciclo NEDC si percorrono 4 km di ciclo urbano e 7 di ciclo extraurbano, per un totale di 11 km, il veicolo elettrico dovrebbe ricevere 11 x 0.14 = 1.54 kWh di energia a ogni ciclo.

Il ciclo nella sua fase 1 (urbana) prevede 4 ripetizioni di un ciclo della durata di 195 secondi in cui il veicolo si muove per 135 secondi, di cui 42 in accelerazione, 57 a velocità di crociera e 36 in decelerazione (che con ogni probabilità sarà occasione di recupero energetico), mentre rimane complessivamente fermo (in coda, al semaforo, ecc.) per 60 secondi. Questo ciclo, da ripetere 4 volte, si svolge su una distanza di 1 km circa.

Grazie alla frenata rigenerativa che è una peculiarità delle auto elettriche e ibride, nella fase urbana i 36 secondi di decelerazione possono in buona parte compensare il lavoro compiuto nei 42 secondi di accelerazione; quel che resta sono gli attriti per l’avanzamento, gli stessi della fase di crociera, la cui velocità media è di 19 km/h. A questa velocità le forze aerodinamiche sono quasi trascurabili e prevalgono gli attriti di rotolamento.

Più energivora, perchè offre poche occasioni di recupero energia, è la fase 2, quella che simula la marcia extraurbana senza fermate. Qui la velocità media è di 62 km/h, la distanza percorsa è di 7 km circa e il tempo impiegato è di 7 minuti circa.

Facciamo l’ipotesi di voler creare una infrastruttura di ricarica che sostenga questo (pur surreale) ciclo di utilizzo del veicolo e che sia pensata per approfittare delle sole occasioni di fermata del veicolo.

Poichè nel ciclo servono complessivamente 1.54 kWh di energia e la sosta dura complessivamente 60 secondi, la potenza di ricarica media occorrente (ricordiamolo: durante le sole soste) è di 1.54 kWh al minuto, ossia 92.4 kW.

Le potenzialità della ricarica wireless

Già nel 2016 abbiamo dato notizia del fatto che la ricarica wireless (che può avvenire semplicemente perchè il veicolo viene a trovarsi sopra una apposita antenna simile al coperchio di un tombino) aveva raggiunto potenze di 20 kW. Non ancora abbastanza per fornire al veicolo durante le soste i 92 kW che gli servirebbero, ma è un inizio: in pratica equivale a ridurre di un quinto il fabbisogno energetico. Possiamo immaginare che nei tratti di strada antistanti i semafori, in cui spesso si verificano soste, vengano installati sistemi di questo genere, e che veicoli opportunamente attrezzati ne possano approfittare.

La ricarica “al volo” sui mezzi pubblici è già realtà

E si possono concepire e realizzare anche sistemi di ricarica “opportunistica” ben più potenti. Un’idea di quello che per certi veicoli, in certe condizioni, sarebbe possibile fare, ce la dà il sistema (non wireless) implementato sulla linea 23 dell’autobus a Ginevra, un mezzo elettrico che usufruisce di un sistema di ricarica ultrarapida che si attiva alle fermate. Qui una potenza di ricarica di 600 kW, nel tempo di 15 secondi, applicata mediante una interfaccia a cavo con collegamento automatico alla colonnina, fornisce al veicolo circa 3 kWh: abbastanza energia per compensare almeno parzialmente il consumo elettrico lungo la tratta fino alla prossima fermata attrezzata; al capolinea esiste poi un sistema che mette rapidamente quello che manca, essendo capace di effettuare in 3-4 minuti la ricarica completa delle batterie.

Trovare la via di mezzo anche per i mezzi privati

Fra i 20 kW dei sistemi wireless e i 600 kW del sistema a cavo c’è un’ampio spazio in cui potrebbero andarsi a collocare sistemi adatti a veicoli privati, strategicamente collocati nei punti in cui è più probabile una sosta o fermata (negli ultimi 20-30 metri prima dei semafori, nelle piazzole di carico/scarico passeggeri, ecc.) e in grado di erogare potenze vicine ai 90 kW necessari. Riuscire a fare questo significherebbe già che non solo la marcia urbana, ma l’intero ciclo NEDC (se venisse ripetuto esattamente nella sua forma teorica con alternanza regolare di marcia urbana ed extraurbana, ecc.) sarebbe sostenibile indefinitamente senza mai fermare apposta il veicolo per una ricarica.

Se anche la potenza di ricarica fosse più bassa della soglia critica di 90 kW avrebbe comunque l’effetto di ridurre il consumo medio rispetto al valore tipico di 140 Wh/km: se lo dimezzasse a 70 Wh/km, per esempio, ogni tanto una ricarica ci vorrebbe ancora, però sarebbe come se l’autonomia dei veicoli elettrici attuali fosse raddoppiata.

Per mezzi come i veicoli commerciali in servizio su rotte regolari e prevedibili esistono poi approcci alternativi interessanti, seppure non praticabili per le autovetture private, come la già citata elettrificazione delle autostrade in stile filobus.

Le innovazioni degli ultracondensatori potrebbero aiutare

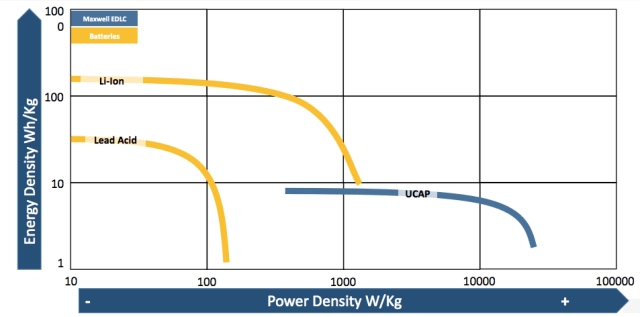

Altre innovazioni sempre a supporto del modello “rifornire poco ma spesso” potrebbero riguardare la velocità del rifornimento, per esempio abbinando alla batteria, con ruolo di buffer, un modulo di ultracondensatori incaricato di incamerare dall’infrastruttura fissa una potenza di ricarica elevatissima erogata per periodi di frazioni di secondo, per poi cedere gradualmente l’energia incamerata alla batteria principale al Litio, la quale ha caratteristiche complementari: ha una (relativamente) grande capacità ma una minore attitudine ad assorbire flussi energetici violenti.

Un abbinamento di questo tipo, che coniuga l’alta densità di energia dell’accumulatore chimico (curva gialla in alto a sinistra) con l’alta densità di potenza dell’ultracondensatore (curva blu in basso a destra), è già usato con successo nei sistemi Start&Stop che spengono il motore termico al semaforo e lo riaccendono quando è il momento di ripartire. Il supercondensatore evita stress ripetuti alla batteria e può riuscire a sobbarcarsi in gran parte, se non totalmente, lo sforzo di riavviare il motore.

Per esempio, Maxwell produce attualmente una gamma di supercondensatori cilindrici (lunghi 14 cm, diametro 6 cm, peso 520 grammi, tensione di esercizio 2.85 V, capacità 3400 Farad) il cui modello top è in grado di assorbire potenze d’ingresso anche dell’ordine di 18 kW per kg (ogni cella sopporta correnti di 2000 A) e di immagazzinare energie dell’ordine di 8 Wh/kg.

Per esempio, Maxwell produce attualmente una gamma di supercondensatori cilindrici (lunghi 14 cm, diametro 6 cm, peso 520 grammi, tensione di esercizio 2.85 V, capacità 3400 Farad) il cui modello top è in grado di assorbire potenze d’ingresso anche dell’ordine di 18 kW per kg (ogni cella sopporta correnti di 2000 A) e di immagazzinare energie dell’ordine di 8 Wh/kg.

La densità energetica è ancora molto modesta rispetto a quella di un accumulatore chimico, ma la grande capacità di assorbire picchi rapidissimi di corrente e potenza (e il prevedibile aumento delle prestazioni nei prossimi anni: in laboratorio esistono già ultracondensatori cinque volte più capaci, da quasi 40 Wh/kg) ne fa un ottimo candidato come “coprotagonista di bordo”, insieme alla batteria, in sistemi di ricarica basati su piccole “scosse” frequenti anzichè poche lunghe e tediose ricariche in luoghi rarefatti sul territorio e difficili da trovare.

Basterebbe un parallelo di una ventina di questi supercondensatori (10 kg totali) per poter sopportare una potenza di ricarica al livello del futuro CCS, mentre l’energia incamerabile (questo è importante: in meno di 1 decimo di secondo!) sarebbe di circa 80 Wh, abbastanza per percorrere mezzo km. Se a bordo del veicolo si potessero dedicare non 10, ma 100 kg a questo sistema, allora in solo 1 secondo, a 360 kW, si immagazzinerebbe energia sufficiente per marciare per i prossimi 5 km di ciclo NEDC medio (ma in ambito strettamente urbano, in cui sono frequenti le occasioni di frenata rigenerativa, ben più di 5 km).

Forse la soluzione di medio termine al problema del rifornimento dei veicoli elettrici viene dal passaggio a uno schema di questo tipo, in cui un mix di innovazioni a terra e a bordo, e una rete capillare, anche se di potenza medio-bassa, collaborano per mantenere costantemente “nutrita” la flotta attraverso molti e frequenti “spuntini” di piccole quantità di energia anzichè poche e rare “indigestioni”.

Ottimo articolo, complimenti. Affronta i temi seriamente ed in modo preciso.